瓷砖产品抗折强度不达标是瓷砖生产的常见问题。建筑陶瓷生产本身没有很高的科技含量,生产过程中靠得就是细节控制和出现问题时能快速解决。如果一个严重的缺陷问题拖几天甚至一周不能解决,对公司来说,不论是经济上的损失还是名誉上的影响都是巨大的。接下来,我将针对瓷砖生产抗折强度不达标问题谈谈自己看法。

准确判断问题

对于解决产品抗折强度不达标的问题,最关键的是要能迅速判断出问题出在窑炉还是出在坯、釉配方。如果不能准确判断问题出在哪里,只是一味地去调窑炉或调配方,那么只会拖延解决问题的时间。

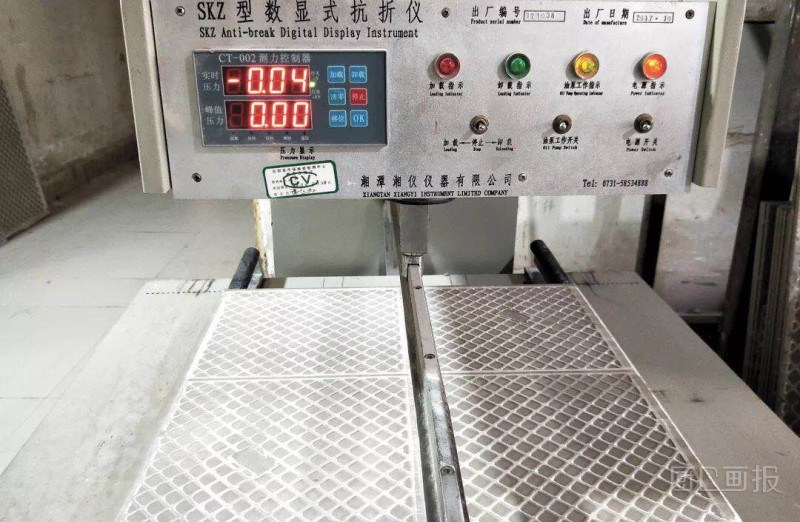

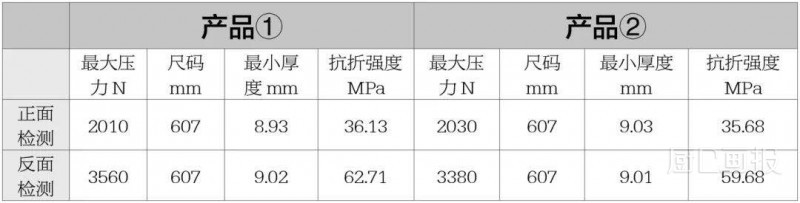

在生产中,一出现砖坯抗折强度不够的问题,大家往往最先怀疑的就是窑炉,窑炉就成了问题的焦点,这是不对的。根据我多年的经验,要迅速判断问题出在哪里,最有效又最简单的方法就是把出窑砖坯做正面和反面抗折强度检测对比。

当生产过程中出现产品抗折强度不达标的情况时,需要立刻取样砖底朝上检测抗折强度,如果反面检测也是偏小不达标,那么窑炉冷却温度曲线肯定有问题。这个时候调窑肯定有效果,因为窑炉影响砖坯强度就是依靠急冷温度和缓冷温度来实现,所以一般的窑炉主操都能解决。如果反面检测抗折强度很大,那窑炉的烧成冷却温度曲线就是正常的,如果窑炉冷却温度不合理,坯体结构被破坏了,反面检测值也是和正面一样的不达标。反面检测数值大就意味着坯、釉或底、面料的膨胀系数不匹配。釉料或面料配方的膨胀系数比底料配方膨胀系数大很多。

图1 正面检测

图2 反面检测

正反检测出窑热砖数据表

原理分析

窑炉造成的砖坯抗折强度不达标的主要原因有两个。第一,急冷温度不合适,在573℃石英晶型转变时冷却太快所致。瓷质砖的加热和冷却速率与瓷质砖在不同温度下不同的形状所表现的强度、传导系数成正比,与弹性模量、制品厚度的平方、热膨胀系数成反比。在生产中应按照实际情况设定急冷温度,主要是控制573℃石英晶型转换时冷却速度太快造成坯体结构破坏。第二,就是缓冷温度不合适,如果缓冷段抽热不足,缓冷温度过高也容易导致坯体结构被破坏。

在全瓷玻化砖生产中,如果窑炉温度过高,保温区域拉得过长,坯体烧过火了或成瓷时因莫来石生长过大也会导致产品强度下降。

坯、釉膨胀系数的影响是实际生产中遇到最多的情况,一般情况下,窑炉的冷却制度制定好后是不会轻易去改变的,而坯、釉配方根据不同产品的需求会经常改动,也会因为原材料的变化而变化。下面具体分析一下膨胀系数是如何改变瓷砖产品的抗折强度的现象。

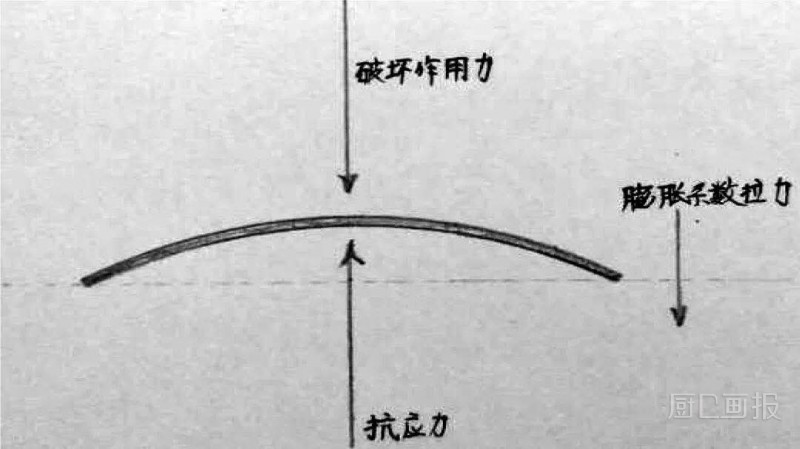

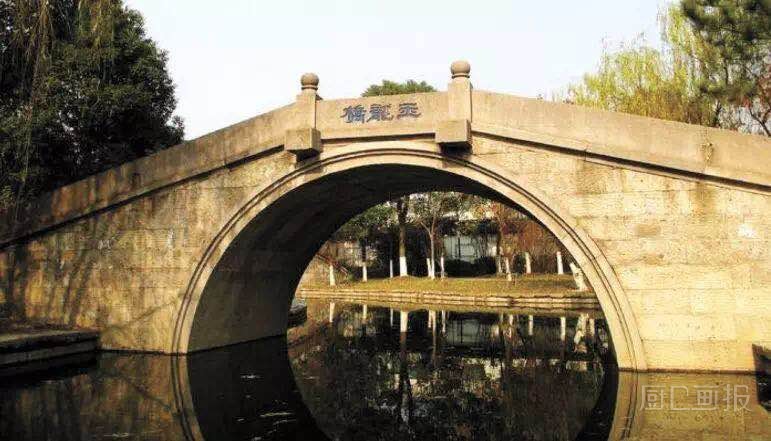

图3

如图3所示当坯体配方的膨胀系数比釉料配方大时,膨胀系数拉力是向坯体方向的,当破坏作用力是从釉面向下施加时(从正面检测抗折强度),膨胀系数拉力就会对破坏作用力形成一个抗应力,最简单的理解方式就是“拱桥”原理。

这时候的瓷砖的强度=破坏作用力+抗应力,抗应力越大,瓷砖的强度就会越大,当然抗应力达到一定程度时,砖形就会下弯超标。“拱桥”原理可以被应用到生产厚砖(厚度:20mm)的工艺中去,目前国内生产厚砖的企业大多是把厚砖的强度标准定在≥8000N,而用好这个“拱桥”原理可以把厚砖强度做大,坯、釉料配方膨胀系数匹配合理厚砖抗折强度可以≥12000N。

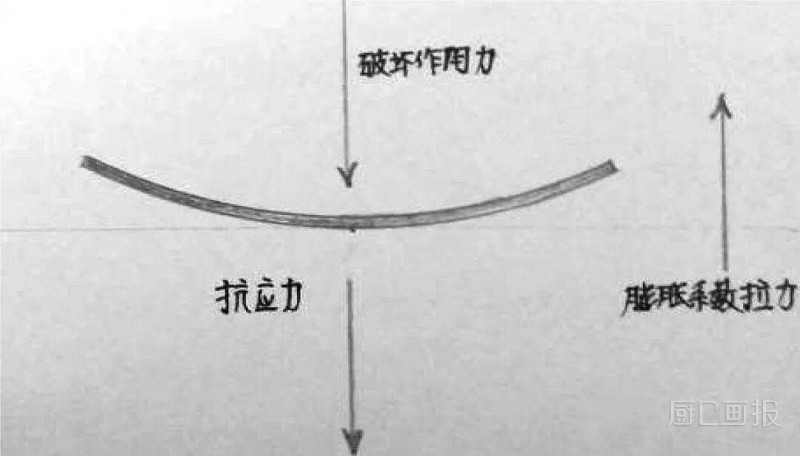

图4

如图4所示当坯体配方的膨胀系数比釉料配方小时,膨胀系数拉力是向釉面方向的,当破坏作用力是从釉面向下施加(从正面检测抗折强度),膨胀系数拉力就会与破坏作用力相同方向,用最简单的理解方式就是顺水行舟。这时候的瓷砖强度=破坏作用力-抗应力,膨胀系数拉力越大瓷砖的强度就越小。从这两个原理中不难看出,要想瓷砖的抗折强度高就要让坯的膨胀系数大于釉料的膨胀系数,对于微粉抛光砖而言就是底料的膨胀系数要大于面料的膨胀系数。但是要控制好坯、釉料的膨胀系数差。如果系数差相差太大会引起产品出窑变形超标或产品后期返变过大。对于生产点一和点二吸水率产品的厂家来说,最好在产品上线对板时就要正、反检测产品的强度,可提前预知坯釉膨胀系数结合是否匹配,如果正、反检测强度值相差太大(如图-5所示)应从坯、釉料配方膨胀系数方面进行修正优化;也可以预判产品后期返变方向,提前控制好出窑热砖砖形,从而减少产品入库后二次返变概率。

图5

解决方法

解决窑炉冷却温度造成的瓷砖抗折强度不达标的方法很简单,无非就是升高或降低急冷、缓冷温度。而坯、釉膨胀系数不匹配造成的瓷砖抗折强度不达标时调整的方法也有很多,可以调整坯料配方膨胀系数,也可调整釉料配方膨胀系数,具体调整哪个视实际情况而定。但不管是调整坯料配方还是釉料配方都应遵循一个原则“不走极端”,否则生产可控范围会很窄。

小结

解决瓷砖生产抗折强度不达标问题的方法很简单也很容易,只要知道问题点在什么地方,一般的窑炉主管或工艺技术人员都能在短时间内解决问题。可是为什么还有那么多厂家出现此问题不能快速解决呢?问题的关键点就在于“快速判断”,这是解决瓷砖生产抗折强度不达标的核心。希望我的经验能给同行带来帮助。

作者系湖南天欣科技股份有限公司技术总监 王华明